- Pracowałem z najlepszymi. Możesz mi zaufać.

- 790-768-482

- info@rafalszrajnert.pl

Co to lean management i lean manufacturing? Definicja, przykłady, metodologia i koncepcja zarządzania przedsiębiorstwem

Rejestracja działalności gospodarczej (jak otworzyć firmę, ewidencja ceidg)

18 grudnia, 2022

Nowe Kody PKD, czyli Polska Klasyfikacja Działalności (wyszukiwarka kodów)

18 grudnia, 2022Co to lean management i lean manufacturing? Definicja, przykłady, metodologia i koncepcja zarządzania przedsiębiorstwem

Co to jest Lean Management?

Zawartość strony

Lean Management to sposób zarządzania, który został zapoczątkowany w firmie Toyota. Idea Lean jest skupiona na minimalizowaniu marnotrawstwa, redukcjach zapasu, optymalizacji procesów i skracaniu czasu produkcji według filozofii produkcyjnej zwanej „Toyota Production System”. Kluczowym celem Lean Management jest zwiększenie wydajności przy jednoczesnym wzroście satysfakcji klienta. Lean stosuje się w celu tworzenia wartości i pozyskiwania przewagi konkurencyjnej, poprzez eliminację nieproduktywnych działań, co pozwala firmie na wytworzenie większych zysków, przy jednoczesnym zmniejszeniu zużycia zasobów.

Lean management i cała metodologia lean jest na świecie uznawana za jeden z najlepszych i najskuteczniejszych sposobów na budowanie, poprawę i utrzymanie firm i instytucji.

Zaufali mi najlepsi:

Dołącz do nas NA DARMOWYM WIDEO

Wpisz Swój Najlepszy Adres Email, Ponieważ Na Niego Dostaniesz Link.

Zasady, metody i praktyki lean, oparte na programie po raz pierwszy zastosowanym w Toyota Motor Corporation ponad 70 lat temu i od tej pory dostosowywanym i udoskonalanym przez ekspertów i praktyków na całym świecie, stanowią prowadzące do sukcesu sposoby organizacji i zarządzania każdym przedsiębiorstwem.

Miejscem w którym metody, techniki i narzędzia lean zostały po raz pierwszy wprowadzone i były udoskonalane, był Toyota Production System (TPS, System Produkcji Toyoty).

Jednak przez dziesięciolecia cały system zasad i praktyk lean był znany jedynie pracownikom wyspecjalizowanych przedsiębiorstw produkcyjnych, badaczom akademickim i guru jakości.

Jego pełny potencjał był tajemnicą dla większości organizacji i pracowników.

Wszystko zmieniło się pod koniec lat 80. XX wieku, kiedy to powstał termin lean opisujący podstawy TPS i przedstawiający je reszcie świata.

Lean management definicja- lean to sprawdzone, długoterminowe podejście do zarządzania firmą, tak by wszystko w niej służyło zwiększeniu wartości dla klienta. Polega to na zaangażowaniu ludzi i dostosowaniu systemów do procesów, które powodują wytworzenie ciągłego strumienia wartości płynącego do klientów, oraz jednoczesnym wyeliminowaniu strat i braków w procesie.

REKLAMA

Koniecznie zobacz NAJLEPSZE szkolenie z Facebooka na rynku

Link do kursu: szkolenie Facebook Ads

Koniec reklamy.

Podstawy lean

Słowo lean (lean management, czy szczupłe zarządzanie) sugeruje nie tylko pewien wygląd, ale też dyscyplinę wewnętrzną.

Pojęcie szczupłości niesie ze sobą ideę zaangażowania i wierności zasadom oraz praktykom, które nie tylko sprawiają że stajesz się sprawny, ale też służą utrzymaniu tego stanu.

Zastanów się, w jaki sposób możemy to odnieść do prowadzenia przedsiębiorstwa lub organizacji.

Co oznacza lean w odniesieniu do biznesu?

W 1988 roku grupa badaczy z Massachusetts Institute of Technology (MIT), pod kierownictwem dr Womacka, badała międzynarodowy przemysł samochodowy i zaobserwowała unikalne zachowania w Toyota Motor Company.

Badacze nie mogli znaleźć terminu, który opisywałby to, co widzieli.

Przyglądali się atrybutom zachowania w systemie Toyoty w porównaniu z systemem produkcji masowej. Widzieli firmę, która:

- Wkładała mniej wysiłku, by zaprojektować, wytworzyć i serwisować swoje produkty.

- Wymagała mniejszych inwestycji dla osiągnięcia pewnego pułapu zdolności produkcyjnej.

- Wytwarzała produkty z mniejszą liczbą wad.

- Korzystała z mniejszej liczby dostawców.

- Wykonywała kluczowe procesy-od projektu do wdrożenia, od zamówienia do dostawy i od problemu do rozwiązania-w krótszym czasie i z mniejszym nakładem sił.

- Potrzebowała mniej zapasów na każdym etapie.

- Miała niższy wskaźnik wypadków w pracy.

Doszli do wniosku, że taka firma, która zużywa mniej wszystkiego, to „szczupły” biznes.

W taki sposób termin lean management zaczął być używany na określenie pewnego rodzaju zachowań biznesowych.

Umiejętności robienia więcej mniejszym nakładem sił i środków.

Firmy lean wymagają mniejszego wysiłku pracowników, by mogli wykonywać swoją pracę, mniejszej ilości materiału do wytworzenia swoich produktów i usług, mniejsze ilości czasu do ich opracowania oraz mniej energii i przestrzeni do ich wyprodukowania.

Przedsiębiorstwa lean potrafią też lepiej odpowiadać na zapotrzebowanie klientów i osiągają lepszą jakość produktów i usług w możliwie najbardziej wydajny i ekonomiczny sposób.

Lean oznacza mniej w wielu aspektach — mniej marnotrawstwa, krótszy czas cyklu, mniej dostawców, mniej biurokracji. Ale lean oznacza również więcej — więcej wiedzy pracowników i więcej ich praw, większą elastyczność organizacyjną firmy i większe możliwości, większą produktywność, bardziej usatysfakcjonowanych klientów i więcej długoterminowych sukcesów.

Logika lean

W lean management dążymy do osiągnięcia idealnego stanu doskonałego funkcjonowania wszystkich procesów.

Musimy postarać się zrozumieć źródła i korzenie strat.

Praktyka lean management, zakładająca eliminację strat u ich źródeł, opiera się na zbiorze fundamentalnych zasad:

- Dostarczasz produkty lub usługi swoim klientom. Klient ma określoną potrzebę i definiuje produkt. Wszystko zaczyna się i kończy na tym, czego wymaga Twój klient. Reszta nie ma znaczenia.

- Klient jest jedynym sędzią wartości. Klient jest skłonny wymienić swój kapitał za Twój produkt lub usługę tylko wtedy, gdy uważa, że to sprawiedliwa wymiana wartości. Musisz zapewnić mu odpowiednią kombinację jakości usług i produktów, w odpowiednim momencie, w odpowiednim miejscu i w odpowiedniej cenie (JIT).

- Tworzenie wartości to proces. Wartość dla klienta tworzysz poprzez połączenie kilku kroków, takich jak marketing, projekt, produkcja, przetwarzanie, dostawa i serwis — jeśli wykona się to odpowiednio, daje to w rezultacie produkty lub usługi, które klient doceni.

- Strata pomniejsza proces tworzenia wartości. Rzeczy, które zakłócają płynność i wydajność tego procesu, zmniejszają Twoją zdolność do wytwarzania wartości.

- W doskonałym procesie nie ma strat. Jeśli każdy krok procesu jest dobrze przemyślany, opiera się na działaniu jedynie, gdy jest to konieczne, odbywa się płynnie i zgodnie z tym, co jest potrzebne, to cały proces prowadzi do wytwarzania i dostarczania produktów i usług w sposób doskonały, bez strat. To stan idealny.

- Dążenie do doskonałości procesu zwiększa wartość dla klienta. Im bliższy doskonałości jest Twój proces, tym bardziej skutecznie wytwarza on wartość dla klienta i klient jest bardziej zadowolony, a Twoje przedsięwzięcie odnosi większy sukces.

Ludzie tworzą wartość. Wdrażają procesy, wykorzystują technologie i sprzęt.

Wykorzenienie straty poprzez praktyki lean zależy od stworzenia odpowiedniej kultury i środowiska, w którym ludzie są zaangażowani, myślą twórczo i wykonują pracę, która ma znaczenie.

Kultura lean management

W przedsiębiorstwie zarządzanym zgodnie z metodologią lean jej zasady i filozofia są fundamentalną częścią struktury, są zakorzenione w kulturze organizacyjnej.

Każdy stosuje je z przyzwyczajenia. Gdy przyglądasz się organizacji opartej na lean, możesz zauważyć, że:

- Przywódcy mają długoterminową wizję firmy i rozumieją, że należy cały czas pracować nad jej udoskonaleniem.

- Pracownicy zawsze postrzegają działania jako procesy: starają się dążyć do standaryzacji pracy, wyeliminować działania, które nie przynoszą wartości, i dążyć do wyznaczonych sobie standardów.

- Ludzie zwyczajowo komunikują się za pomocą mapy strumienia wartości, organizują spotkania w miejscu pracy, stosują wykresy przepływu procesu, ośrodki komunikacji, analizy graficzne, tabele kontroli i inne tego typu narzędzia.

- Przywódcy odwiedzają miejsca, gdzie w firmie tworzona jest wartość. Mają kontakt ze swoimi klientami i pracownikami.

- Wszędzie widoczne są znaki i wizualne podpowiedzi. Ludzie pracują świadomie, potrafią podejmować decyzje, dbają o standaryzację pracy. Zebrania są krótkie i rzeczowe.

- Ludzie w sposób naturalny regularnie stosują kaizen, aby wyeliminować pracę, która prowadzi do strat i nie wytwarza wartości, oraz stosują metodologię PDCA (ang. Plan-Do-Check-Act — „planuj-rób-sprawdź-działaj”)

- Wszyscy regularnie zgłaszają sugestie usprawnień procesu.

- Ludzie regularnie biorą na siebie nowe role i zadania, aby móc w sposób bardziej pełny uczestniczyć w działaniach zespołu. Uczą się, dzielą wiedzą i są otwarci na zmiany oraz nowe sposoby robienia różnych rzeczy.

Firma tworzy trwałe więzi z pracownikami, dostawcami, kontrahentami i klientami.

Historia Lean

Wspomniałem już trochę o tym skąd wywodzi się lean, ale w tym rozdziale skupimy się bardziej na historii lean management.

Podczas gdy konkretny zestaw zasad i praktyk znanych jako lean pochodzi z końca lat XX wieku, korzenie tego systemu sięgają znacznie dalej w przeszłość.

Lean ma starożytny rodowód. Historycy cytują francuskiego króla Henryka III, który w 1574 roku obserwował budowę galer, konstruowanych w czasie krótszym niż godzina dzięki utrzymaniu ciągłości procesu.

W XVIII wieku Benjamin Franklin ustalił zasady dotyczące strat i nadmiernych zapasów.

Pod koniec XIX wieku Frank i Lillian Gilbreth położyli podwaliny pod współczesne rozumienie wydajności ruchu w odniesieniu do pracy.

Na początku XIX wieku Frederick Winslow Taylor, ojciec naukowego zarządzania, wprowadził pojęcia standaryzacji pracy i najlepszych praktyk.

Jednak to dopiero w zakładach produkcji masowej Henry’ego Forda pewne praktyki zaistniały po raz pierwszy.

System produkcji w fabrykach Forda.

W 1915 roku Charles Buxton Going we wstępie do książki Ford Methods and the Ford Shops Arnolda i Faurote’a zauważył:

Sukces Forda zadziwił cały kraj, a nawet świat — na poziomie finansów, przemysłu, mechanizacji.

W stopniu większym niż większość ludzi uznałaby za możliwe spełnia pozornie sprzeczne wymagania prawdziwej wydajności, którymi są:

- stały wzrost jakości,

- wzrost pracy robotniczej,

- stałe zmniejszanie się kosztów dla klienta.

A razem z nimi pojawia się, zgodnie z zasadą skutku i przyczyny, absolutnie niewiarygodne zwiększenie produkcji, osiągające wartość niemal stukrotnie większą w ciągu niespełna dziesięciu lat, oraz ogromne zyski dla producenta.

Henry Ford rozumiał też wiele form strat i ideę czasu i wysiłku, które służą zwiększaniu wartości.

Zarówno Stany Zjednoczone, jak i Japonia rozwinęły nowe praktyki podczas skoku przemysłowego, który poprzedził, a następnie wspierał wysiłek podczas II wojny światowej.

W Stanach Zjednoczonych liderzy jakości tacy jak W. Edwards Deming i Joseph Juran udoskonalili zarządzanie i wykorzystanie statystyki w produkcji wojennej.

Program „Szkolenie w przemyśle” (Training within Industry, TWI) sformalizował praktyki zarządzania, szkolenia i produkcji, jednocześnie kładąc nacisk na metody i relacje.

W powojennej Japonii Deming i Juran pracowali z liderami przemysłu japońskiego, by zastosować te praktyki do odbudowy kraju.

Toyoda i Ohno

W 1926 roku Sakichi Toyoda założył Toyoda Automatic Loom Works.

Po raz pierwszy zastosowano tutaj praktykę jidoka — mechanizacji z ludzkim obliczem.

Dziesięć lat później firma zmieniła nazwę na Toyota.

Syn Toyody, Kiichiro, i jego bratanek, Eiji Toyoda, zaczęli produkować samochody z wykorzystaniem części produkowanych przez General Motors.

Przystąpienie Japonii do II wojny światowej w 1941 roku zmusiło firmę do zajęcia się produkcją ciężarówek, a w latach powojennych firma niemal zbankrutowała.

W międzyczasie Ford regularnie zapraszał menedżerów i inżynierów z całego świata, by odwiedzali jego zakłady i obserwowali jego system produkcji masowej.

Wiosną 1950 roku Eiji Toyoda spędził trzy miesiące w słynnej fabryce Rouge w Dearborn w Michigan.

W tym czasie była to największa i najbardziej skomplikowana fabryka na świecie.

Zakłady Toyoty produkowały około 2500 samochodów rocznie, Ford produkował niemal 8000 samochodów dziennie.

Eiji wrócił do Japonii i wraz z menedżerem produkcji zakładów Toyoty, Taiichim Ohno, doszedł do wniosku, że sposób, w jaki wyewoluował system produkcji masowej w fabrykach Forda, nie sprawdzi się w Japonii.

Domowy rynek japoński był zbyt mały i zbyt różnorodny, wymagania pracownicze były inne, a wymogi kapitałowe konieczne dla przekształcenia zakładów zbyt wysokie.

Toyoda i Ohno postanowili rozwinąć zupełnie nowe środki produkcji masowej, obejmujące inżynierię, wytwórstwo, dostawców, montaż i zarządzanie zasobami ludzkimi.

System Produkcji Toyoty

Wiele wiodących korporacji światowych opracowało unikatowe, konkurencyjne systemy biznesowe – niektóre z nich przeszły do legendy.

W General Electric opracowano system Workout, Hewlett-Packard wymyśliło HP Way, P&G ma swoje IWS (Integrated Work System, „system pracy zintegrowanej”).

Istnieje również System Produkcji Toyoty (Toyota Production System).

TPS jest prawdopodobnie najbardziej znanym i najczęściej badanym systemem produkcji i zarządzania produkcją na świecie.

Przedstawiciele niezliczonych firm odwiedzali zakłady Toyoty i obserwowali ten system w działaniu.

Napisano na jego temat dziesiątki książek, dokumentujących jego sukcesy i wysławiających jego metody.

To właśnie TPS stał się podstawą systemu, który dzisiaj znamy jako lean.

TPS zostało opracowane przez kuzynów Eijiego i Kiichiro Toyodów oraz Taiichiego Ohno.

Ohno Zajmował się on rozwijaniem systemu, rozszerzeniem go na bazę dostawców i partnerów globalnych od lat 50. do lat 80 ubiegłego wieku.

W czasie gdy system lean wprowadzono w fabrykach w Stanach Zjednoczonych, Toyota rozwijała i wdrażała TPS od ponad 40 lat.

Po 2000 roku Toyota zdefiniowała The Toyota Way, ujmując w słowa kulturę organizacyjną, która wspierała długofalowy sukces firmy.

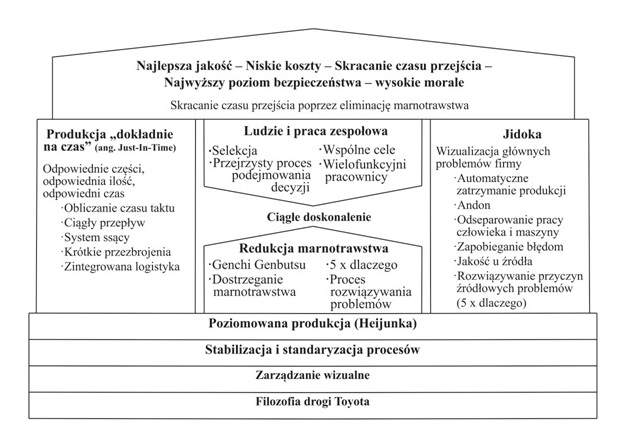

Toyota stworzyła pierwszy model domu TPS, przedstawiając graficznie, że jakość produktów Toyoty opiera się na połączeniu płynności procesu, inherentnej jakości i zmotywowanych pracowników.

Zasady lean

Sześć podstawowych zasad lean obejmuje:

- wartość definiowaną przez klienta,

- analizę strumienia wartości,

- codzienne doskonalenie się,

- przepływ,

- ciągnięcie (pull)

Najważniejszy jest klient

Głównym powodem istnienia w jakiejkolwiek branży jest służenie klientowi. Klient znajduje się w centrum uwagi przedsiębiorcy:

bez klientów żadna firma nie mogłaby istnieć.

Twoi klienci definiują, co jest dla nich wartością, a co nią nie jest. Klient ustala oczekiwania i odpowiada na Twoją ofertę za pomocą swojego portfela i opinii.

Lean zawsze zaczyna się i kończy na kliencie — to klient — i tylko klient definiuje i ustala wartość produktów i usług.

Co więcej, strumień wartości jest w lean definiowany jako wszystkie czynności, które są wykonywane, i wszystkie potrzebne informacje, by wyprodukować i dostarczyć określony produkt lub usługę.

Aby w jak najbardziej efektywny sposób wytwarzać wartość, należy skupić się na poprawie przepływu, stosowaniu ciągnięcia i dążeniu do perfekcji.

Wdrażanie lean następuje poprzez ludzi, którzy są szanowani, zaangażowani, pełni innowacyjnych pomysłów i obdarowani szerokimi uprawnieniami.

Fundamentalną przesłanką dla wszystkich przedsiębiorstw działających w oparciu o lean, jak również pierwszym krokiem w jakiejkolwiek działalności z niego wynikającej jest określenie, kim jest klient i co naprawdę stanowi dla niego wartość — czego pragnie dziś i jutro.

Klienci nieustannie się zmieniają.

Technologia, rynek i warunki demograficzne stale wpływają na zachowanie klientów.

Pomyśl o tym, w jak różny sposób ludzie pracują, produkują, jedzą, bawią się, podróżują i wchodzą ze sobą w interakcje dzisiaj w porównaniu z tym, jak odbywało się to 5, 10 czy 20 lat temu.

Wszystko, co robisz w przedsiębiorstwie lean, jest w ostateczności nakierowane na to, by jak najlepiej służyć klientowi.

Wszystkie organizacje i przedsiębiorstwa biorące udział w tworzeniu strumienia wartości muszą zrozumieć, czego pragną klienci, i zgodnie z tym opracować produkt lub usługę, którą zechcą oni kupić, a następnie dostarczyć je w cenie, którą są skłonni zapłacić.

W ujęciu lean jedynie klient może zdefiniować, jakie zachowania w strumieniu wartości wytwarzają wartość. Aby tworzyć wartość, dany proces, zadanie lub działanie związane z produktem lub usługą musi spełniać wszystkie trzy kluczowe kryteria:

- Klient musi być gotowy za to zapłacić.

- Działanie musi w jakiś sposób przekształcać produkt lub usługę.

- Działanie musi być wykonane poprawnie za pierwszym razem.

Strumień wartości

Dostarczanie wartości klientowi odbywa się za pośrednictwem czegoś, co jest zwane strumieniem wartości. W idealnym świecie strumień wartości składałby się jedynie z działań, które zwiększają wartość.

Ideał ten jest czymś, do czego się dąży, w rzeczywistości jednak nic nie jest doskonałe.

Jakiś poziom strat istnieje w każdym procesie.

Analizując strumień wartości, należy zidentyfikować wszystkie czynności i wydarzenia, które zachodzą, by produkt lub usługa mogły trafić do klienta, wraz z towarzyszącym temu przepływem informacji.

Te działania i wydarzenia mogą mieć miejsce w Twojej firmie lub też mogą zachodzić wcześniej w strumieniu wartości u dostawcy lub później w strumieniu wartości na etapie dystrybucji i dostaw.

Ogólnie rzecz biorąc, doskonalenie przedsiębiorstwa zaczyna się od tego, co można kontrolować bezpośrednio, a następnie rozszerza się ten proces poza ramy danej firmy.

W systemie lean wykorzystuje się narzędzie zwane mapowaniem strumienia wartości, aby uchwycić i zidentyfikować działania, informacje i wydarzenia w strumieniu wartości.

Więcej o tym czym jest mapowanie strumienia wartości przeczytasz tutaj.

Przede wszystkim należy przyjrzeć się strumieniowi wartości w stanie obecnym: w jaki sposób to wszystko odbywa się dzisiaj? Następnie należy sobie wyobrazić stan idealny: w jaki sposób wyglądałby strumień wartości, gdybyś mógł wszystko zrobić doskonale?

Mapa stanu idealnego strumienia wartości umożliwia Ci wyobrażenie sobie i zrozumienie, jak wyglądałby strumień wartości bez żadnych strat — gdyby składały się na niego jedynie działania zwiększające wartość, co oznaczałoby osiągnięcie doskonałości.

Gdy już zdefiniujesz mapę obecnego i idealnego strumienia wartości, zaczynasz działania, które mają na celu likwidację różnic pomiędzy nimi.

Zazwyczaj zespół lean przeprowadza działania kaizen (stałe doskonalenie się), by określić i wdrożyć kolejny przyszły stan, który zbliża Cię do stanu idealnego. Każdy w firmie, kto uczestniczy w strumieniu wartości lub znajduje się w pobliżu niego, jest zaangażowany w kaizen, zarówno jako jednostka, jak też część zespołu.

Abyś mógł opracować, stworzyć i dostarczyć jakikolwiek produkt lub usługę, potrzebujesz informacji, otrzymując je w odpowiedni sposób, w odpowiednim czasie, w formie, która skutecznie wspiera przepływ strumienia wartości.

Przepływ

Klienci i końcowi konsumenci chcą, aby ich procesy i usługi były dokończone.

Nie chcą zestawu półproduktów czy częściowo skończonych rzeczy.

Nie obchodzi ich, co dzieje się po drodze, i nie interesują ich Twoje wewnętrzne zasady w firmie.

Idealnym stanem strumienia wartości w lean jest jednostkowy przepływ każdego procesu, bez jakichkolwiek zatrzymań.

Wielozadaniowość, przerwy w dostawach, popsuty sprzęt i dostawy partii towaru hamują przepływ i muszą zostać wyeliminowane.

Gdy masz przepływ, każdy pracuje nad tym, by odbywał się on z odpowiednią prędkością, by dostarczyć odpowiednią ilość w odpowiednim czasie do klienta.

W świecie lean stosuje się pojęcie przepływu do wszystkiego, włączając w to zwłaszcza konkretne produkty i usługi.

Idealna jest sytuacja, gdy od momentu, w którym inicjuje się pierwsze działanie w strumieniu wartości, produkty i usługi nigdy nie zatrzymują się, aż dotrą do klienta.

Pomyśl o tym przez chwilę: co mogłoby sprawić, by dany produkt lub usługa nigdy nie zatrzymywał się w procesie przemieszczania się pomiędzy kolejnymi krokami od wytworzenia ich do konsumpcji?

Wyobraź sobie placówkę medyczną w naszym „cudownym” systemie ZUSowskim, gdzie pacjent nigdy nie musiałby czekać na leczenie, albo zakup najnowocześniejszego technologicznego gadżetu w pierwszy dzień na rynku bez konieczności czekania w kolejce.

W środowisku produkcyjnym przepływ wymaga systemu projektowania i wytwarzania, który powoduje na każdym kroku dodanie wartości do każdego składnika:

- za każdym razem pojedynczo,

- bez żadnych przerw,

- nadmiernego gromadzenia zapasów,

- usterek

- lub konieczności zmian w projekcie

- i bez awarii sprzętu.

Procesy są zsynchronizowane dokładnie z tempem konsumpcji klientów.

Pojęcie przepływu nie jest sposobem, w jaki ludzie zazwyczaj myślą, ani nie przystaje do tego, czego nas uczono.

Ludzie mają zwyczaj układać rzeczy w grupy lub partie, jednak w lean myśli się kategorią ciągłego przepływu pojedynczych elementów.

Wielu ludzi sądzi, że dostawa partiami jest szybsza.

Przepływ jest jedną z tych sprzecznych z intuicją zasad lean.

Tak naprawdę potrzeba mniej czasu, mniej zasobów i mniej pieniędzy, jeśli wytwarza się produkty z perspektywy przepływu.

Aby osiągnąć ciągły przepływ, musisz zredukować zmienność i usunąć wszystkie usterki, awarie sprzętu, poprawki i braki jakiegokolwiek rodzaju.

Wszystko to powoduje zaburzenie przepływu, niezależnie od tego, czy zajmujesz się produkcją, sprzedażą, serwisowaniem, leczeniem czy działaniem pomocniczym.

Kluczem do sukcesu jest zidentyfikowanie i wyeliminowanie tych przeszkód z Twojego świata.

Pull- ciągnięcie

Pomyśl o produktach i usługach, jakby były one ciągnięte przez system w wyniku zapotrzebowania klienta, a nie przepychane przez niego w wyniku uprzednich procesów bez związku z zapotrzebowaniem na nie przez klienta lub na poszczególnych etapach procesu.

W lean stosuje się praktyki wyrównywania harmonogramu, tak by system działał w równym i osiągalnym tempie. Układanie harmonogramu zaczyna się od procesów najbliższych klientowi. Gdy klient konsumuje produkt lub usługę, w pozostałej części systemu inicjowana jest sekwencja kroków pozwalająca na uzupełnienie zapasów, które skonsumował kolejny klient. W lean tempo produkcji strumienia wartości jest też znane jako czas taktu.

Doskonałym przykładem systemu pull jest supermarket. Każdy produkt na półce ma swoje miejsce, a gdy zaczyna ich brakować to pracownik z magazynu uzupełnia braki.

Czyli pusta przestrzeń = sygnał do uzupełnienia.

Ta sama idea kieruje wytwarzaniem w systemie lean. Zamiast gromadzić nadmierne zapasy produktów w toku (work in process, WIP), zapotrzebowanie klienta na produkt lub usługę ciągnie towary przez system.

Kluczowe jest to, że produkujesz w tempie, w jakim klient konsumuje.

Pomyśl o tym jako o systemie „weź jedno, stwórz jedno”.

Sygnał ciągnięcia, zwany kanban, sygnalizuje potrzebę uzupełnienia towaru.

Kanban może mieć różną formę — karty, światła, dzwonka, e-maila, pojemnika lub pustej przestrzeni. Niezależnie od formy sygnał kanban zawiera informacje o produkcie i liczbie potrzebnej do uzupełnienia zapasów.

Więcej o kanban przeczytasz tutaj.

Ogólną zasadą dostępności wyposażenia w systemie ciągnionym jest to, że wyposażenie powinno być zdolne do produkcji przez 90% czasu. Pozostałe 10% przeznaczone jest na wymianę części i utrzymanie urządzeń w sprawności.

Dążenie do doskonałości

Twoja umiejętność skutecznego dostarczania wartości klientom odnosi się bezpośrednio do Twojej zdolności wyeliminowania strat i unikania ich w przyszłości.

Oznacza to, że lean jest nigdy niekończącą się podróżą.

Mimo że może się to wydawać uciążliwe, zwłaszcza w społeczeństwie, które pragnie szybkiej realizacji celów, prawda jest taka, że zawsze jest coś, co można poprawić.

Przyglądając się procesom w swojej firmie, odkryjesz straty, o których nie miałeś pojęcia, ponieważ maskowały je większe straty.

Lean dzieli straty na siedem rodzajów i trzy kategorie

Stały proces doskonalenia osiąga się stopniowo poprzez kaizen.

W swojej najprostszej formie kaizen oznacza, że poprawiasz coś każdego dnia.

To zarówno filozofia, jak i metodologia.

Działania kaizen z zasady nie są radykalnymi, wywracającymi wszystko do góry nogami zmianami — zamiast tego polegają na stopniowych, codziennych poprawkach, które pozwalają wyeliminować straty — tu, tam i wszędzie, krok po kroku.

Firmy, które dopiero rozpoczynają przygodę z lean, zwykle zaczynają od warsztatów kaizen.

Najczęściej warsztaty te stanowią świetną okazję dla firmy — może mieć ona formę wpływu wizualnego w postaci 5S lub polegać na czymś, co jest bezpośrednio związane z klientem, na przykład pozwala wyeliminować jakiś defekt jakościowy.

Można również wykorzystać taki warsztat do przełamania nastawienia „tego się nie da” i usunięcia jakichś przeszkód.

Przykładem tego jest redukcja czasu wymiany wyposażenia z godzin do minut.

Gdy doskonalenie się osiągnie dostatecznie radykalny poziom, nazywa się je kaikaku.

Myśląc o kaikaku, zacznij od: „Zapomnij o wszystkich regułach”.

Kaikaku może mieć formę wielokrotnych, jednoczesnych warsztatów kaizen (znanych też jako kaizen blitz), może też oznaczać całkowitą zmianę technologii lub metodologii procesu.

Używa się tych samych narzędzi, co w lean, jednak stosuje się je do osiągnięcia bardziej wzniosłych celów.

Niezależnie od tego, czy chodzi o kaizen, czy bardziej ambitne kaikaku, cel jest taki sam:

dążenie do perfekcji poprzez doskonalenie się.

Usuń straty we wszystkim, co robisz.

Stwórz trwały, kwitnący biznes, który przetrwa lata.

Stale szukaj sposobów na lepsze służenie klientom.

Toyota Production System TPS

Lean rozwinął się w oparciu o System Produkcji Toyoty (Toyota Production System, TPS).

Zgodnie z tym zasady lean i TPS są podobne.

Rzeczywiście tak jest, jednak są zorganizowane w różny sposób.

Aby zrozumieć lean, musisz zrozumieć co nieco o TPS.

Więcej o TPS możesz dowiedzieć się w tym artykule.

Fundamentalne zasady

Oprócz podstawowych pojęć takich jak wartość dla klienta, strumień wartości, przepływ, ciągnięcie i doskonałość, istnieją też dodatkowe zasady lean. Wraz z elementami zaczerpniętymi z TPS prowadzą do nastawienia umysłowego, metod, zestawu narzędzi i technik lean. Gdy pojmiesz tę mądrość, zrozumiesz lean.

Szacunek dla ludzi

Fundamentalnym aspektem lean jest szacunek dla ludzi, który nie istnieje w większości tradycyjnych systemów zarządzania i przywództwa.

Skutecznie wspierają swoich członków poprzez stworzenie bezpiecznego środowiska pracy, umożliwienie otwartej komunikacji, wyczerpujące szkolenia i w niektórych przypadkach gwarancję zatrudnienia.

Szkolenie pracowników w różnych dziedzinach rozwija ich.

Ludzie są nagradzani za udoskonalanie systemów.

Ludzie, którzy mają wiedzę na temat wielu aspektów strumienia wartości, umożliwiają przedsiębiorstwu minimalizację zmienności dzięki ograniczeniu nieobecności w pracy i wymiany pracowników.

Pracownicy są zaangażowani w środowisku pracy, przyczyniają się do ulepszeń, uczą się na swoich błędach i poszerzają swoją bazę wiedzy.

Ludzie zawsze są cenniejsi niż maszyny.

W tradycyjnym środowisku produkcyjnym często zdarza się, że można zobaczyć człowieka patrzącego na pracę maszyny.

Lean postrzega to jako marnotrawstwo najcenniejszych zasobów — ludzi.

W systemie lean należy wdrożyć odpowiednią technologię, tak by ludzie mogli się zająć bardziej wartościową pracą.

Nie chodzi tu o przekonanie, że można zastąpić ludzi maszynami — to raczej praktyka uczynienia maszyn na tyle inteligentnymi, by mogły wykrywać błędy, zapobiegać ich rozprzestrzenianiu się w strumieniu wartości, automatycznie rozładowywać części, tak by ludzie nie musieli marnować czasu i zasobów umysłowych na obserwowanie maszyn.

Niech to się stanie widoczne

Przejrzystość pomaga eliminować straty. Gdy jesteś w stanie szybko zobaczyć, co się dzieje, nie marnujesz czasu, energii ani wysiłku na próby ustalenia tego.

Jeśli istnieje miejsce na wszystko, to możesz szybko zauważyć, gdy coś nie znajduje się na swoim miejscu.

Stare powiedzenie: „Obraz jest wart tysiąca słów” jest bardzo prawdziwe w systemie lean.

Poprzez obrazek, wykres, światełko ostrzegawcze, inteligentne narzędzia procesu i inne techniki wizualne możliwe jest łatwe przyswojenie informacji, reakcja na wydarzenia i poprawa procesu.

Grube raporty to marnotrawstwo. Ze względu na to, że celem raportu jest dostarczenie informacji, których ludzie będą mogli używać, wykorzystuje się format jednej kartki papieru, tak by z łatwością móc dostrzec krytyczne i konieczne informacje, takie jak opis problemu, działania, dane i rozwiązanie.

W ten sposób czytelnik może poświęcić czas na działanie zamiast na przyswajanie danych.

Długoterminowa podróż

Lean przynosi natychmiastowe rezultaty i od razu można dostrzec poprawę.

Tak naprawdę poprawę widać szybciej niż przy jakiejkolwiek innej metodzie.

Jednak lean nie jest metodą która jest nastawiona an szybkie działanie, mimo tego że niektóre kwestie zmieniają się bardzo szybko.

Aby doświadczyć tej poprawy, musisz zdecydować się wytrwać dłużej.

Lean to zmiana sposobu na życie, która wymaga oddania.

Gdyby lean był biegaczem, to byłby raczej żółwiem niż zającem: ciągłe, stopniowe ulepszenia w długim czasie.

Nie oznacza to, że na pewnych etapach nie doświadczasz zmian zachodzących w dużym tempie: zdarza się to szczególnie wtedy, gdy przeprowadza się wiele warsztatów doskonalenia w tym samym czasie (tzn. kaizen blitz).

Każdy, kto ma dane, narzędzia do analizy i tabele kontrole, może zawsze poprawić coś na krótką metę, kluczowe dla lean jest utrzymanie tej poprawy i wdrożenie zmian w codzienną praktykę biznesową na dłuższą metę.

Proste jest lepsze

Życie stało się tak skomplikowane, że w wielu autach nie możemy sami nawet wymienić żarówki, trzeba najpierw odkręcić kilka elementów.

Czy ten stopień komplikacji wszystkiego rzeczywiście zwiększa wartość?

Gdy wszystko dobrze działa, może się tak wydawać, jednak gdy przestaje… to już zupełnie inna historia.

I właśnie dlatego, że wszystko stało się tak skomplikowane, nie zawsze działa prawidłowo.

Im coś jest prostsze, tym łatwiej można się tego nauczyć i tym prościej jest Ci uporać się z problemem, gdy się pojawi — niezależnie od tego, czy tym czymś jest produkt, usługa, czy proces, który prowadzi do ich stworzenia.

Prostota jest jedną z najpiękniejszych cech lean.

Nie oznacza to, że ten system nie pozwala rozwiązywać skomplikowanych problemów, lecz że w jego ramach starasz się znaleźć proste rozwiązania.

Ulepszenia w lean niekoniecznie muszą kosztować mnóstwo pieniędzy.

Możesz zabezpieczyć coś przed usterką kawałkiem drewna i taśmą klejącą równie dobrze jak sterowanym komputerowo urządzeniem.

Zawsze weź pod uwagę rozwiązanie, które jest szybsze i tańsze — zarówno na krótszą, jak i na dłuższą metę.

Jakość u źródła

Inspekcja nie zwiększa jakości towaru — nigdy.

Wiele firm wykorzystuje inspekcje, by próbować wyłapać usterki, zanim trafią one na rynek, jednak sam akt inspekcji nie zmienia niczego w produkcie, który już jest gotowy.

Ludzie używają też obudowy zabezpieczającej, co jest wymówką od przeprowadzenia inspekcji, gdy nadal produkują niebezpieczny produkt.

W lean tworzy się dobrej jakości produkt na każdym etapie strumienia wartości.

Jeśli pojawi się usterka, to produkt lub usługa nie opuszcza danego etapu procesu, albo ze względu na to, że osoba odpowiedzialna wychwytuje błąd, albo dlatego, że wychwyciły go inteligentne maszyny.

W międzyczasie pracownik na kolejnym etapie procesu może sprawdzić kluczowe cechy produktu.

Jeśli wykryje jakiś problem, odsyła produkt z powrotem.

Osoba, która wykonuje dany etap, jest odpowiedzialna za jakość swojej pracy.

W ten sposób każdy staje się „inspektorem”, a jakość u źródła staje się faktem.

Nie oznacza to, że inspekcja jest sama w sobie zła, jednak z definicji nie jest czymś, co dodaje wartości.

Inspekcje uważa się za konieczne w przypadku istnienia ryzyka, że jeśli produkt lub serwis wyjdzie poza dany etap strumienia wartości, to naraziłoby to na niebezpieczeństwo klienta lub miało ogromne znaczenie finansowe:

na przykład liczba napraw gwarancyjnych przekroczyłaby granice opłacalności.

Jeśli wymagasz odrębnych stanowisk do inspekcji, upewnij się, że są one zgodne z jasno zdefiniowanym procesem pracy standardowej.

Systemy mierzenia: wzmacnianie zachowań lean

Ludzie reagują na sposób, w jaki mierzy się ich pracę. Jeśli Twój system mierzenia jest zgodny z zasadami lean, to będzie on wzmacniał zachowania lean.

Jeśli Twój system mierzenia ułatwia zmianę w kierunku lean, to staniesz się świadkiem takiej zmiany.

Jednym z największych wyzwań efektywnego wdrożenia lean jest to, że większość tradycyjnych systemów mierzenia nie wspiera praktyk lean.

Jednym z typowych przykładów mierzenia, który nie wpiera systemu lean, jest tradycyjny system obliczania kosztów.

Tradycyjny system obliczenia kosztów wyposażenia i pracy zazwyczaj zachęca do marnotrawstwa.

W takim systemie sprzęt absorbuje koszty stałe, tak więc nadzorcy uruchamiają maszyny, by ich wyniki wyglądały lepiej, niezależnie od tego, czy ich produkcja jest potrzebna, czy nie.

Prowadzi to do jednej z siedmiu form straty — nadprodukcji — 7 muda: link tutaj. Natomiast 8 form straty tzw DOWNTIME które opisałem we wpisie TPS (Toyota lean) do którego wcześniej już udostępniłem Ci link (muda).

Co więcej, przy obliczaniu kosztów zazwyczaj przesadnie podkreśla się znaczenie bezpośredniej pracy.

Gdy aktualne systemy obliczania kosztów były tworzone, praca stanowiła większość rzeczywistych kosztów: teraz rzeczywista praca może stanowić mniejszość kosztów.

Firmy kupują zautomatyzowane maszyny, które eliminują bezpośrednią pracę, po czym odkrywają, że mają tylu pracowników, którzy opiekują się sprzętem, ilu kiedyś mieli do wykonywania pracy!

Różnica polega na tym, że teraz ci pracownicy to praca pośrednia i, jak na ironię, są to pracownicy wykwalifikowani, więc pracują za większe pieniądze.

Niemniej jednak system rachunkowości wciąż postrzega to jako zysk, ze względu na system obliczania tego.

Dobrze prosperujące przedsiębiorstwa lean rozumieją, że oprócz zmiany praktyk biznesowych muszą również zmienić system rachunkowości, by wspierał zachowania lean.

Jednym z narzędzi wykorzystywanych przez te przedsiębiorstwa jest zrównoważona karta wyników.

Zrównoważona karta wyników pozwala prześledzić takie aspekty prowadzenia działalności, które zazwyczaj wymykają się tradycyjnym systemom oceny finansów.

Obszary takie jak bezpieczeństwo, zasoby ludzkie, jakość, dostawy, innowacje i koszty są mierzone w sposób, który pokazuje ogólną kondycję przedsiębiorstwa i pozwala zidentyfikować obszary, w których możliwe jest wprowadzenie ulepszeń.

Nie istnieje przedsiębiorstwo idealne.

Nawet Toyota, modelowy przykład sukcesu lean, ma swoje problemy.

Mimo że nie ma już z nami Toyodów i Ohno, pozostawili nam w spadku refleksję, zdolność do uczenia się i nieustające dążenie do ulepszeń.

Nowi przywódcy mają za zadanie kontynuować ich dziedzictwo, ucząc się na podstawie problemów i zajmując się niespójnościami i wyzwaniami z wykorzystaniem podstaw TPS.

Człowiek uczy się całe życie

W przedsiębiorstwie lean nauka odbywa się tysiące razy w ciągu dnia — każdego dnia.

Uczenie się i udoskonalanie dzięki obserwacjom, eksperymentom i błędom jest fundamentalne dla kaizen.

W lean, gdy przyswoi się jakąś lekcję, zostaje ona zinstytucjonalizowana poprzez poprawę standardu pracy.

A potem cykl powtarza się:

- obserwacja,

- ulepszenia,

- instytucjonalizacja.

Jednostki uczą się, zespoły uczą się — zbiorcza wiedza przedsiębiorstwa rośnie.

Każdy moment każdego dnia jest dobrym momentem, by uczyć się i rozwijać.

Koncepcja lean management w organizacji

Ciągłe doskonalenie i system produkcyjny toyoty to dobre miejsce żeby zacząć i skrócić proces zmiany. Bez znaczenia czy posiadasz biznes usługowy czy produkcyjny. Poprawa jakości „szczupłego zarządzania” i sprawny system zarządzania przedsiębiorstwem są obowiązkowe.

Co myślisz o moim nowym wpisie na blogu?

A może masz pytanie dotyczące strategii lub techniki jak działać najlepiej?

Tak czy inaczej, chciałbym usłyszeć, co masz do powiedzenia.

Więc śmiało, teraz udostępnij ten wpis na swoich social mediach i zobacz co inni mają do powiedzenia.

Co to są narzędzia lean?

Podejście Lean jest procesem ulepszania procesu przez eliminowanie marnotrawstwa w procesie produkcji bądź usługowym. Narzędzia Lean są wykorzystywane do tworzenia systemów produkcyjnych, które są skuteczniejsze i bardziej oszczędne. Poprzez stosowanie takich narzędzi, można zoptymalizować wydajność organizacji i zmniejszyć zużycie zasobów czasowych i materialnych. Do narzędzi Lean należą między innymi: Value Stream Mapping (mapowanie przepływu wartości), 5S (pięć, jak się układa), Kaizen (ciągłe doskonalenie), SMED (Single Minute Exchange of Die) czy Kanban (system ograniczania maksymalizacji produkcji).

Czym się różni lean management od lean manufacturing?

Lean management to filozofia oparta na filozofii lean manufacturing, która polega na optymalizacji procesów w tworzeniu produktu. Korzysta ze wspomaganych systemów informatycznych, aby maksymalizować wydajność i jakość w produkcji. Lean management posiada szerszy zakres funkcjonowania, ponieważ skupia się na optymalizacji całego przedsiębiorstwa: zarządzania, wytwarzania, procesów, zasobów i ludzkich zasobów, które zapewniają optymalne wykonanie i jakość produktu. Lean manufacturing ogranicza się do tworzenia produktu w maksymalnie wydajny i skuteczny sposób. W jednym zdaniu, lean management wykorzystuje filozofię lean manufacturing, aby jeszcze bardziej usprawnić procesy tworzenia produktu oraz całego przedsiębiorstwa.